CEB Press Intro/fr

| CEB Press | ||

|---|---|---|

| Accueil | Processus de développement | Liste du Matériel | Instructions d'assemblage | Manuel utilisateur | ||

Introduction

Cette page constitue une introduction au développement coopératif du Liberator, une presse haute performance pour briques de terre compressée (ou blocs de terre comprimée, abréviation : BTC ; en anglais : CEB). Notre but est de fournir une presse bon marché, écologique et ergonomique. Le procédé de fabrication et les plans finaux seront open source, c'est-à-dire qu'ils feront partie du domaine public en libre accès pour tous. La fabrication de la presse repose sur le volontariat. Le financement des pièces, du travail, des tests et du développement est assuré par des dons (constructeurs, futurs acquéreurs et producteurs de presses à BTC, personnes impliquées dans des projets d'habitat communautaire, sympathisants). En même temps, nous sommes en train de constituer une entreprise open source basée sur les principes de la "néocommercialisation". Si vous souhaitez vous aussi contribuer au développement du projet d'une manière ou d'une autre, n'hésitez pas à nous contacter.

Vous trouverez donc sur cette page, entre autres ressources, une introduction à la BTC et un aperçu de nos travaux sur le Liberator avec calendrier et budget prévisionnel. N'hésitez pas non plus à consulter notre blog où nous publions régulièrement des mises à jour: suivez ce lien pour accéder directement aux articles du blog sur la presse à BTC.

Cycle de développement produit OSE - Aperçu de la BTC

Le meilleur moyen pour obtenir un produit à bas coût, c'est d'utiliser des méthodes de développement open source avec un financement participatif. Le financement fonctionne de la manière suivante : un grand nombre de personnes sont invitées à faire de petits dons dans un panier virtuel Paypal (actuellement développé par notre collègue Sam Rose). Dès que le montant des dons atteint une somme convenue à l'avance, le projet avance d'un pas. Si la somme en question n'est pas atteinte, aucun des dons Paypal n'est finalement prélevé.

Le projet Liberator devrait séduire les personnes souhaitant:

- Acquérir une presse à BTC pour un coût déterminé à l'avance de 3000 à 5000 $ (fonction des capacités de production), pour une machine capable de produire de 3 à 5 briques par minute : entrepreneurs en bâtiment, autoconstructeurs, entreprises de fabrication de briques, éco-constructeurs, porteurs de projets d'habitat groupé (écovillages, coopératives d'habitants etc.) ;

- Fabriquer une presse à BTC: bricoleurs ; individus, associations ou entreprises disposant d'un budget limité ;

- Démarrer une entreprise de production de presses à BTC (une production décentralisée permet de réduire les frais de transport et de gagner en autonomie) ;

- Promouvoir l'écologie open source : développement de technologies appropriées, modes de vies justes et durables, productions locales.

Penchons-nous maintenant sur la mise en œuvre concrète de la presse à BTC, depuis les concepts généraux (2.2 : écobilan) jusqu'à la mise sur le marché en passant par la conception (2.4), le prototypage et les infrastructures de production.

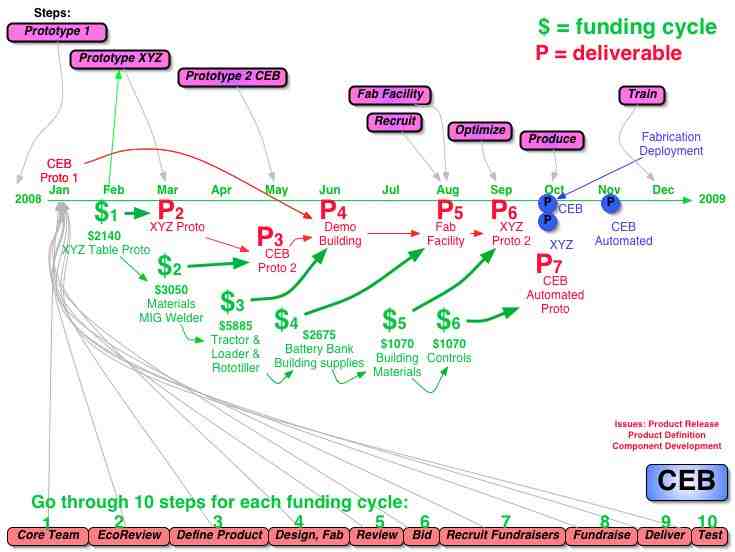

Voici notre planning pour 2008:

En haut du diagramme, les cycles de développement. En vert et en rouge, les cycles de financement et les cycles de produits ("livrables"). Pour chaque cycle de développement, nous suivons une procédure en 10 étapes détaillée en bas du diagramme.

Le processus de développement alterne entre deux prototypes de la machine à BTC et deux prototypes d'XYZ, une table d'oxycoupage pilotée par ordinateur (version professionnelle et version open source). La table d'oxycoupage sera utilisée pour automatiser la fabrication de la machine à BTC, ce qui permettra de réduire le temps de fabrication de 20 heures environ et donc de réduire le coût du produit fini.

Le calendrier prévoit également des procédures de test : qualité des briques, durabilité et ergonomie de la presse.

Enfin, il est prévu la création d'une unité de production de machines à BTC et la rédaction du plan d'affaires "open source" correspondant pour permettre sa reproduction dans d'autres régions du monde.

Étape 1. Équipe de base

Développement technique : Factor e Team

Développement de l'"entreprise sociale" : Sam Rose

Nous recherchons des évaluateurs, des "développeurs stratégiques" ainsi qu'une équipe de leveurs de fonds.

Étape 2. Analyse/bilan écologique

Dernière mise à jour le 27 janvier 2008.

Tout d'abord une question de fond : la presse à BTC vaut-elle le coût d'être développée ? Wikipedia nous donne un aperçu "neutre" de la méthode de construction à base de BTC. Quant à nous, nous pensons qu'aucune méthode de construction ne peut rivaliser avec la BTC si l'on prend en compte tous les paramètres, et cela particulièrement aux États-Unis.

Étape 3. Définition du produit

Produit fini (livrable)

Voici les spécifications du Liberator, la machine à BTC d'Open Source Ecology (OSE). Les spécifications quant à la durée de vie seront vérifiées sur le terrain.

- Débit en briques par minute: 3-5

- Taille des briques: 12x6x6 pouces (30.5x15.3x10.2cm)

- Nombre d'opérateurs sur une machine: 1-2

- Motorisation: système hydraulique d'un tracteur ou toute autre source d'énergie hydraulique avec un débit de 6 gallon par minute (23 litres par minute)

- Support: attelage 3 points d'un tracteur ou pied séparé

- Pression hydraulique: 2000 psi (138 bar)

- Vérin hydraulique: diamètre: 5 pouces (12,7 cm); surface: 19,6 pouces carré (126 cm2); course de la tige: 2,5 pouces (6,35 cm)

- Pression du cylindre de pression: force équivalente à 39,250 livres (~18 tonnes)

- Contrôles: distributeur hydraulique manuel à 2 bobines (?); version automatique en projet

- Résistance à la compression des briques: à mesurer

- Structure en acier laminé à froid

- Conçu pour pouvoir être démonté: assemblage par boulons du châssis, de la chambre de compression, de la table, de l'attelage et du pied; plateau et trémie soudés; vérins démontables par goupilles

- Pièces d'usure: plaques de nylon de type 6/6, épaisseur 1/8" pour la chambre de compression et le plateau, chacune tenue par deux boulons

- Durée de vie de la machine (objectif): 1 million de briques avant réparations; le revêtement nylon peut être remplacé toutes les 100000 briques

- Coût du matériel: 1000-1350$

- Durée de fabrication (production optimisée): 3-5 jours, dont 20 heures de fabrication directe

- Outillage nécessaire pour fabrication manuelle: perceuse à colonne, poste à souder, chalumeau acétylène

- Outillage pour une fabrication optimisée: table d'oxycoupage XYZ, poster à souder MIG, palan

- Coût total de la machine: 3000-5000$

Voici les évolutions possibles du Liberator au-delà du présent cycle de financement:

- Automatisation complète de la presse avec remplacement des commandes manuelles par des valves automatiques et un circuit de contrôle. Dans cette configuration, il ne reste qu'à mettre la machine en route, charger la terre et décharger les briques. Le surcoût pour cette configuration serait de 500$ environ;

- Machine plus puissante. On peut augmenter le débit de deux manières:

- En doublant la machine, avec deux chambres de compression travaillant en parallèle;

- En la redessinant complètement pour permettre une circulation plus rapide à travers les différents étapes

L'automatisation complète de la machine est une évolution claire et souhaitable, elle libère une personne qui peut alors charger la machine, la décharger ou bien commencer à construire les murs. Les autres évolutions proposées, comme la version "double" ou la version plus rapide, demandent à être évaluées à partir de l'expérience que Factor e Team et ses collaborateurs acquerront sur le terrain.

Au regard des prévisions de coût, nous tenons à insister sur la nature de notre démarche: open source, légère, efficace, optimale. Elle est financée par des contributions volontaires d'où un coût de développement égal à zéro. Nos frais généraux sont réduits au minimum: 107$ par personne et par mois, grâce au fait que nous avons obtenu le terrain et les installations en jouissance gratuite à vie. Nous travaillons avec un processus rigoureux pour obtenir un produit de qualité. Nous visons à créer un nouveau modèle de développement de produits, un modèle totalement transparent pour que vous puissiez voir à quoi est employé votre argent. Et nous rendons notre plan d'affaires ("business model") accessible pour permettre à d'autres de le reproduire. Sans conditions. Vous pouvez voir ici les détails de notre plan sur 3 ans.

Notre politique de prix est destinée à couvrir les coûts du travail et de la fabrication et à obtenir une plus-value grâce à l'optimisation de la fabrication. Les deux parties y gagnent: nous sommes en mesure de financer les développements futurs, et vous obtenez un produit à bas coût. Nous pouvons nous arranger financièrement avec les collaborateurs ou autres personnes qui s'intéressent au projet en vue du bien commun. Nous ne voulons pas que le prix soit un obstacle pour l'accès aux technologies libératrices.

Budget

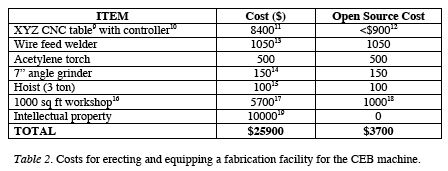

=Atelier de fabrication

Voici les investissements nécessaires pour pouvoir réaliser la fabrication. La colonne "Coût" (anglais: "Cost") indique la structure de coûts dans le cas d'un processus de développement classique, "propriétaire", avec des matériaux et outils tous achetés en magasin. Ce coût est une estimation basse, les coûts de propriété intellectuelle sont probablement supérieurs aux 10000$ spécifiés. L'autre structure de coûts baptisée l'"Coût open source" (anglais: "Open Source Cost"), repose sur le savoir faire open source et une installation "de terrain". Cette option implique que certains équipements peuvent être conçus à partir d'éléments déjà disponibles sur place dès lors qu'un plan de conception et une nomenclature clairs sont établis.

Réferences:

9. http://www.torchmate.com ;

10. Ordinateur de contrôle non inclus;

11. Torchmate 3;

12. http://bluumax.com/ ;

13. http://www.harborfreight.com/cpi/ctaf/displayitem.taf?Itemnumber=43550 ;

14. http://www.northerntool.com/webapp/wcs/stores/servlet/product_6970_200306001_200306001 ;

15. http://www.northerntool.com/webapp/wcs/stores/servlet/product_6970_18544_18544 ;

16. Coût du terrain non inclus;

17. Hangar préfabriqué le moins cher: http://www.diypolebarns.com/kits/ ; plus cher: http://www.shelter-kit.com/kits.php?kit=barns ;

18. Construction en BTC, terre obtenue localement, bois pris sur le site. Ne restent à charge que les portes, fenêtres, fondations et fournitures électriques;

19. Estimation délicate, basée sur 200 heures de travail de développement à 50$ de l'heure pour la production et le test de 2 prototypes avant le lancement effectif de la production.

Les facteurs d'économies les plus importants dans la démarche open source tiennent à la disponibilité de :

- Une table XYZ à moindre coût

- Un atelier à moindre coût

- L'absence de frais de propriété intellectuelle

Au total, la réalisation d'un atelier de fabrication ne coûte que 3700$ pour peu que l'on dispose du foncier, qu'on ait accès à un tracteur ou un chargeur pour la manutention et qu'on utilise des matériaux de construction présents sur le site (BTC et bois).

Il faut certes compter avec un surcroît de main d'œuvre si l'on fabrique soi-même la table XYZ, mais la différence n'est pas très importante dès lors qu'on a accès à une nomenclature et un plan de fabrication transparents. De même pour l'ensemble de la construction de l'atelier.

La table XY est une solution coûteuse si on doit l'acheter telle quelle. Il faut compter 8000$ pour une table de 4x8 pieds (120x240 cm) neuve de qualité professionnelle livrée en kit. Mais si on décide de la faire soi-même à partir des méthodes de développement open source, on peut s'en sortir à un prix ridiculement bas. On peut par exemple construire une mini fraiseuse à commande numérique (CNC) pour moins de 200$. L'électronique nécessaire à la conception d'une table XY à commande numérique (CNC) ne coûte pas cher. Il faut compter 45$ pour l'achat de 3 moteurs pas-à-pas, du contrôleur et de l'alimentation (cf. http://bluumax.com ). Ce qui coûte le plus cher, ce sont probablement les rails. Le reste de la structure peut être fabriquée par la méthode xyz avec assemblage par boulons. La table à commande numérique CNC devrait coûter moins de 500$ plus 400$ environ pour la structure en acier. Ce qui la rend 10 fois moins chère que la concurrence.

Nous allons profiter de l'année 2008 pour documenter à fond la structure de coûts pour la conception d'un atelier de production de presses à BTC. Nous allons construire nous-mêmes un tel atelier à Factor e Farm. Une partie du développement consistera à déployer une table XYZ open source pour moins de 900$ (coût des pièces). [...] Le but est d'avoir un atelier capable de produire une machine à BTC en 3 jours avec un opérateur à plein temps.

Nous allons mettre en place un site web d'entreprise sociale pour lever des fonds (3700-5000$) en vue du déploiement de la fabrication de machines à BTC. Ce site devra motiver un maximum d'acteurs pour assurer le financement minimal de l'installation. Les acteurs ciblés sont les autoconstructeurs ayant le souci de l'écologie, les associations de construction comme Habitat pour l'humanité (Habitat for Humanity), les associations de secouristes, les promoteurs et toutes sortes d'autres personnes. Merci de nous aider à amener un maximum d'acteurs sur le site réservé au financement du projet.

Pour résumer, il s'agit là de notre première expérience de co-financement pour une vraie petite unité de production. Les fonds reçus pour le déploiement seront utilisés pour construire l'atelier, acheter certains outils, et réaliser une version open source de la table XYZ. Sur la base de nos réseaux déjà existants, nous prévoyons de consacrer quelques 3000$ pour la conception, la construction et le déploiement de la table XYZ. Avec l'espace mis à notre disposition par Factor e Farm, l'opérateur déjà recruté et les matériaux disponibles sur le site, nous avons les ingrédients qui devraient nous permettre de réussir et donc d'attirer les financements. Les coûts et risques sont répartis et nos faibles frais généraux rendent le projet pas cher au regard de l'importance du produit fini auquel nous devrions aboutir. C'est pour nous une affaire urgente que d'arriver à créer cette petite unité de production capable de sortir une machine à BTC en 3 à 5 jours, histoire de prouver qu'un nouveau modèle de production de grande qualité est possible entre pairs.

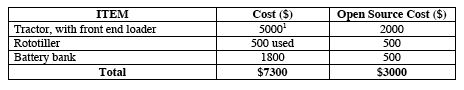

Équipement lourd

Le solde du budget de développement de la machine à BTC open source est destiné à la manutention et aux tests (?): un tracteur avec chargeur frontal et rototiller. Le tracteur est nécessaire pour préparer le sol — creuser et labourer — pour pouvoir ensuite alimenter en terre la machine à BTC. Le tracteur est également utilisé pour motoriser la machine elle-même ainsi que pour manipuler l'acier brut dont elle est composée. Nous nous en servons aussi actuellement pour produire 20kW d'électricité au moyen d'un générateur branché sur la prise de force, ce qui nous permet d'alimenter le poste à souder et d'autres équipements électriques. Nous souhaitons néanmoins remplacer ce système par une source d'énergie renouvelable dès que possible. Nous utilisons dores et déjà un onduleur de 3kW branché sur un groupe de batteries pour alimenter de plus petits appareils électriques. Voici la synthèse des coûts pour les équipements lourds:

Notes: 1. Nous prenons comme référence un Allis Chalmers D17 Series IV Diesel, tracteur polyvalent, robuste, disposant d'une bonne hydraulique.

Planning

Le but est de produire une presse hydraulique à BTC à contrôle manuel pour la commercialisation en octobre 2008, suivie d'une version complètement automatisée en novembre. En décembre, nous devrions pouvoir lancer un programme de formation pour les futurs constructeurs de la presse à BTC.

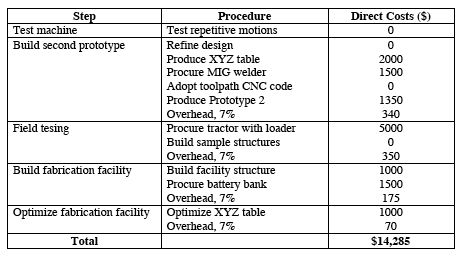

Compte tenu des éléments de budget développés plus haut, voici les cycles de financement prévus pour ce projet. L'échéance pour la mis en production est fixée au 1er novembre 2008, date à laquelle nous commencerons à prendre les commandes.

Le tableau ci-dessus présente les coûts de déploiement, incluant à chaque étape 7% de frais de gestion pour la collecte des fonds.

Détaillons maintenant chaque cycle. Le premier cycle de financement débute au 1er février et dure 4 semaines. Nous comptons obtenir les fonds nécessaires à ce cycle grâce à une opération concertée de collecte de fonds de 2 semaines, menée par une équipe dédiée ("l'équipe des leveurs de fonds bénévoles"). [...]

Cycle 1: 1er-28 février - Objectif de collecte : 5190$ - Table XYZ et 2nd prototype

- Recrutement de l'équipe principale

- Recrutement des analystes/vérificateurs

- Documentation complète de la conception à ce jour et des premiers travaux de fabrication

- Diffusion des travaux pour vérification

- Conception de la table XYZ au 1er février

- Vérification de la conception de la table XYZ au 7 février

- Appel d'offres pour les composants de la table au 14 février

- Fabrication de la table XYZ au 8 mars

- Achat d'un poste à souder MIG au 8 mars

- Fabrication du 2e prototype au 31 mars

Cycle 2: 1er-31 mars - Objectif de collecte : 5350$ - Bâtiment témoin

- Achat d'un tracteur avec chargeur frontal au 7 avril (?)

- Construction du premier bâtiment témoin à l'aide des deux prototypes de presse à BTC. La construction se poursuivra sur un mois afin de documenter l'expérience (aspects pratiques et économiques) et de vérifier la performance sur le terrain des deux prototypes.

Cycle 3: 1er-30 avril - Objectif de collecte : 2675$ - Atelier de fabrication

NB : ce cycle comprend les fondations, les portes, les branchements eau et électricité ainsi qu'une alimentation électrique par batteries.

- Achat d'un groupe de batteries

- Construction de l'atelier de fabrication de presses à BTC

Cycle 4: 1er-30 mai - Objectif de collecte : 3210$ - Optimisation de la production => réplicabilité

- Optimisation de l'atelier de production

- Publication de plans permettant la réplicabilité de la table XYZ

- Construction du second prototype de table XYZ pour prouver sa faisabilité économique

- Réalisation des arrangements nécessaires pour fluidifier la chaîne de production

- Aménagement de l'atelier pour pouvoir accueillir jusqu'à 4 opérateurs en continu

Étape 4. Conception et fabrication

Nous avons dores et déjà réalisé le premier prototype, comme relaté sur notre blog. Nous avons également publié les photos des différentes étapes de la fabrication : CEB_Prototype_1_Fab. L'évolution du design du prototype est documentée sur at Worknets. Les plans pertinents à ce jour sont rassemblés ici. Ils ne sont malheureusement pas complets, aussi n'hésitez pas à nous contacter si vous pouvez nous aider dans ce domaine.

Les plans sont divisent en 5 catégories :

- La documentation du prototype n°1 de la machine à BTC (plus haut sur cette page)

- La synthèse des travaux sur la table XYZ (automatisation de la production) - Jan-fév 2008

- La documentation du prototype n°2 de la machine à BTC

- Les plans de l'atelier de fabrication

- Les plans finaux de la machine à BTC

À ce jour, nous entrons dans le 1er cycle de financement qui doit aboutir à la table d'oxycoupage XYZ destinée à faciliter la production de la machine à BTC.

Commentaires - Analyses - Critiques

Nous invitons toutes les personnes intéressées par le projet à donner leur avis. Vous pouvez faire parvenir vos commentaires à joseph.dolittle (arobase) gmail (point) com

Commentaires sur les aspects techniques

Commentaires sur l'entreprise sociale

- Commentaire de notre expérience d'entreprise sociale sur le site de la P2P Foundation

- Commentaire par Samuel Rose de Social Synergy

- Analyse du modèle économique par la P2P Foundation

Commentaires sur la stratégie

Commentaires sur les aspects économiques

La brique de terre compressée devrait connaître une nouvelle jeunesse. L'accès à une énergie bon marché a permis d'imposer le béton/ciment comme matériau de construction pendant des décennies. Mais la rareté due au pic de pétrole et l'instabilité politique devraient rendre tout leur intérêt aux méthodes de construction économes en énergie.

Ce qui manque le plus à la brique de terre compressée est une méthode de stabilisation peu coûteuse en énergie. Si des bâtiments en terre ont pu résister pendant des siècles, c'était souvent au prix d'un entretien considérable. Beaucoup d'autres bâtiments n'ont pas survécu à l'époque contemporaine faute d'avoir été ravalés constamment. La stabilisation par enzymes pourrait peut-être améliorer grandement la technique BTC. Des produits comme Permazyme 11X ou Ecobric permettent une résistance à l'eau proche de celle du béton tout en restant économes en énergie. Les produits à base d'enzymes sont non-toxiques et relativement bon marché. Il ne faudrait apparemment pas plus de 40-60$ de Permazyme pour stabiliser la terre nécessaire à la construction d'une grande maison (la Permazyme se vend 120$/gallon, 1 gallon permettant de stabiliser 150 yards-cube de terre). Je n'ai pas réussi à trouver un seul constructeur en BTC utilisant ces produits, bien qu'Ecobric se destine précisément à ce marché. Par contre, les enzymes semblent être largement utilisées pour la stabilisation des remblais routiers. Les producteurs se sont sans doute tournés vers le secteur routier pour des motifs financiers. Après tout, 1 ou 2 litres pour une maison ne rapportent pas beaucoup par rapport aux 15 gallons/mile nécessaires pour une route... Il semble que les brevets originaux sur cette technique aient expiré, il serait donc possible de créer une recette open source pour ces enzymes. D'ailleurs, s'agit-il vraiment d'enzymes ? Le premier produit de ce type est né de l'observation d'un vigneron : là où il entreposait son moût, le terrain était devenu "dur".

La BTC pourrait prendre une place de choix dans la construction écologique si, on plus de la mécanisation du procédé, on trouvait un moyen bon marché et peu gourmand en énergie de stabiliser le matériau.

Commentaires sur la réplicabilité et le potentiel de transformation sociale

Ressources complémentaires

Notre programme est unique par la combinaison d'un produit open source et d'un modèle d'entreprise lui-même open source. Une analyse de ce nouveau modèle d'organisation a été faite sur le site de la P2P Foundation.

Wikipedia propose un bon article sur la brique de terre compressée.

- AECT - Fabricant de presse à BTC - [1]

- Powell and Sons - Fabricant de presse à BTC - [2]

- Gernot Minke - l'une des références mondiales de la construction en terre [3]

- Résistance aux séismes: techniques de renforcement par fil de fer galvanisé [4]

- Ronald Rael - architecte, auteur, professeur assistant en architecture à l'université de Berkeley (Californie) - fondateur du site EarthArchitecture.org.

- Compressed Earth Block Guide - [5]

- Manuels CRATerre (réseau BASIN) "Blocs de terre comprimée" :

- Ce qui peut arriver en cas de séisme - [6], [7]

- Autres ressources - Code de la construction en BTC , FAQ de Earth Block Inc.

Que pensez-vous de l'emploi de barres d'armature ? Nous y réfléchissons pour les murs à double épaisseur de brique. Nous sommes preneurs d'un éclairage technique sur le sujet.

- Les barres d'armature peuvent se révéler très coûteuses dans les pays en voie de développement. Le renforcement par fil de fer galvanisé semble être une solution beaucoup plus légère et bon marché pour la même efficacité. De plus, il peut s'employer sur des murs d'épaisseur simple contrairement aux barres d'armature.